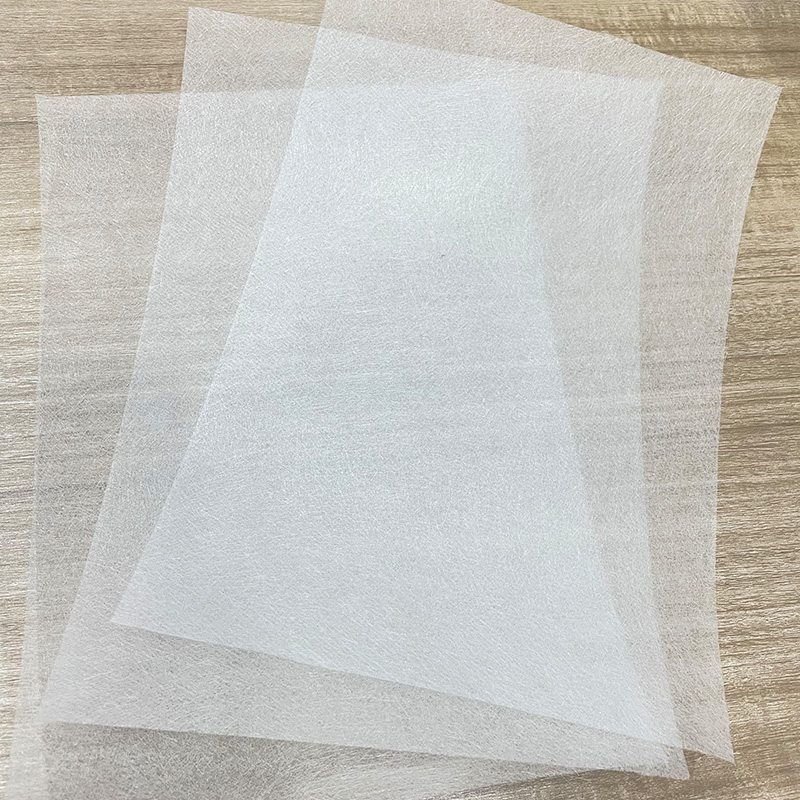

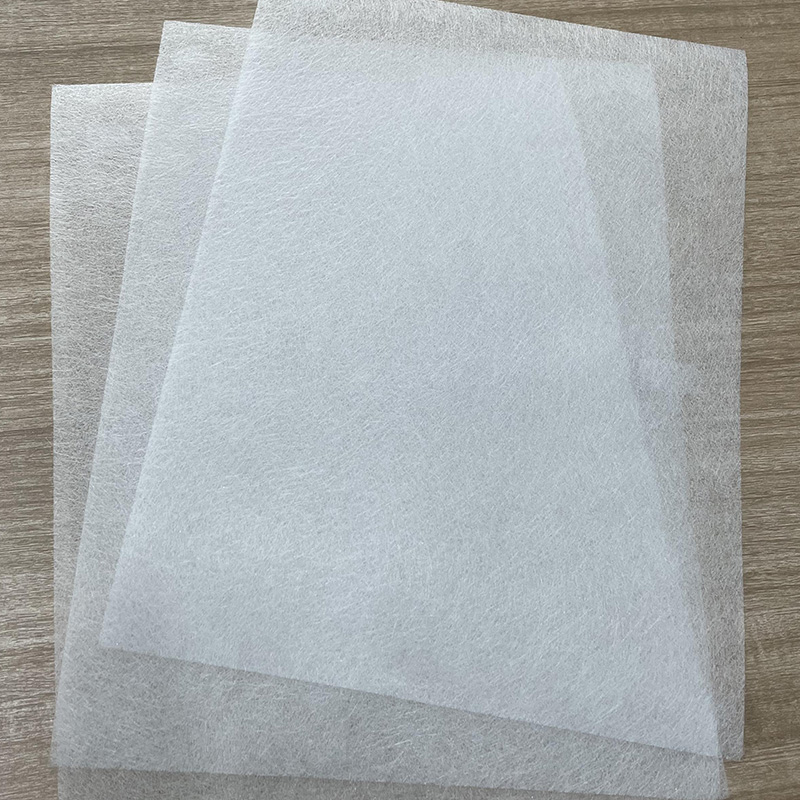

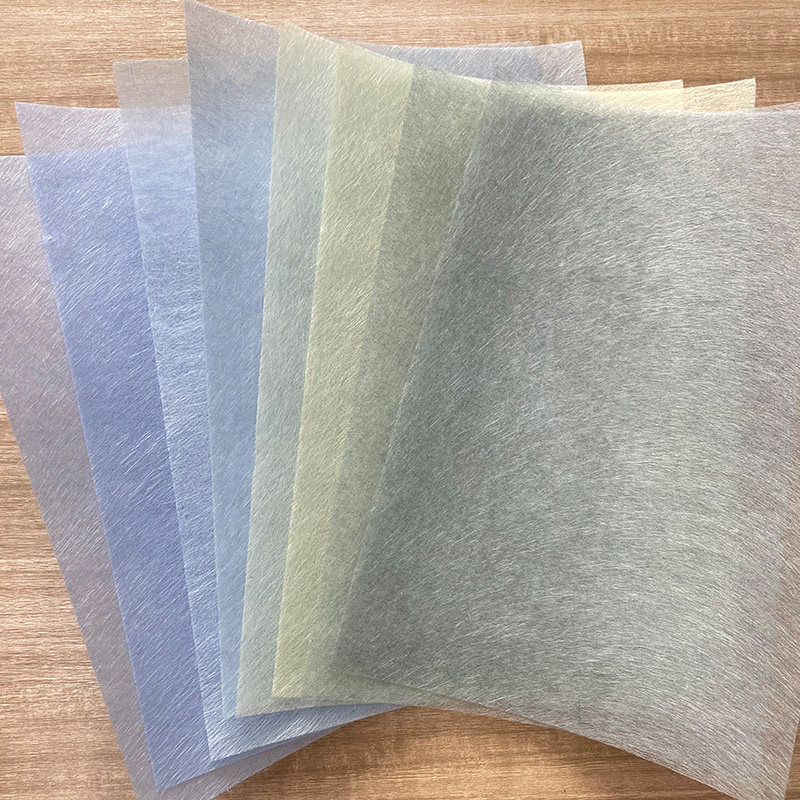

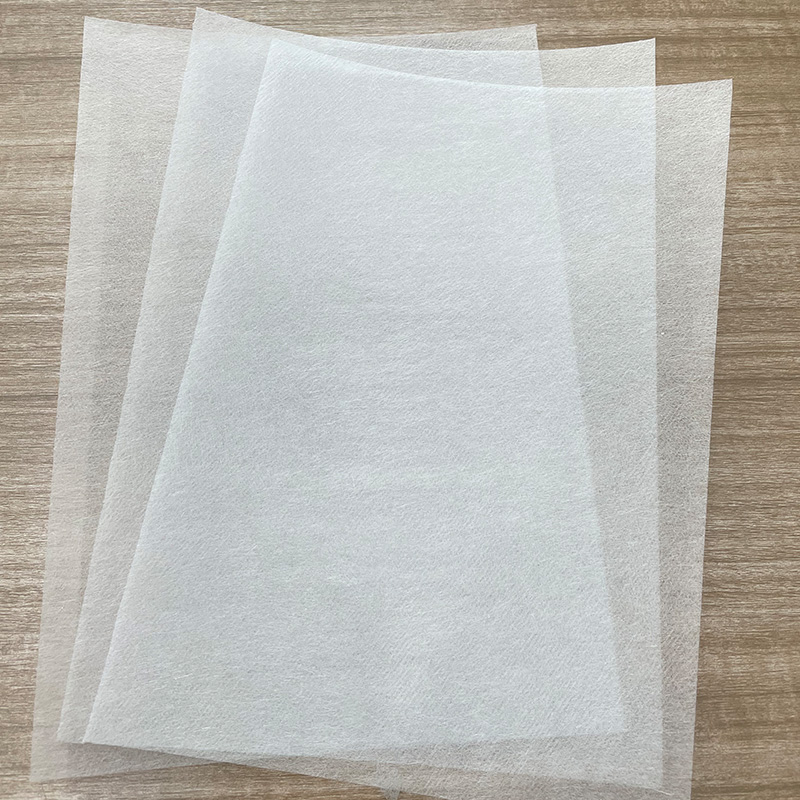

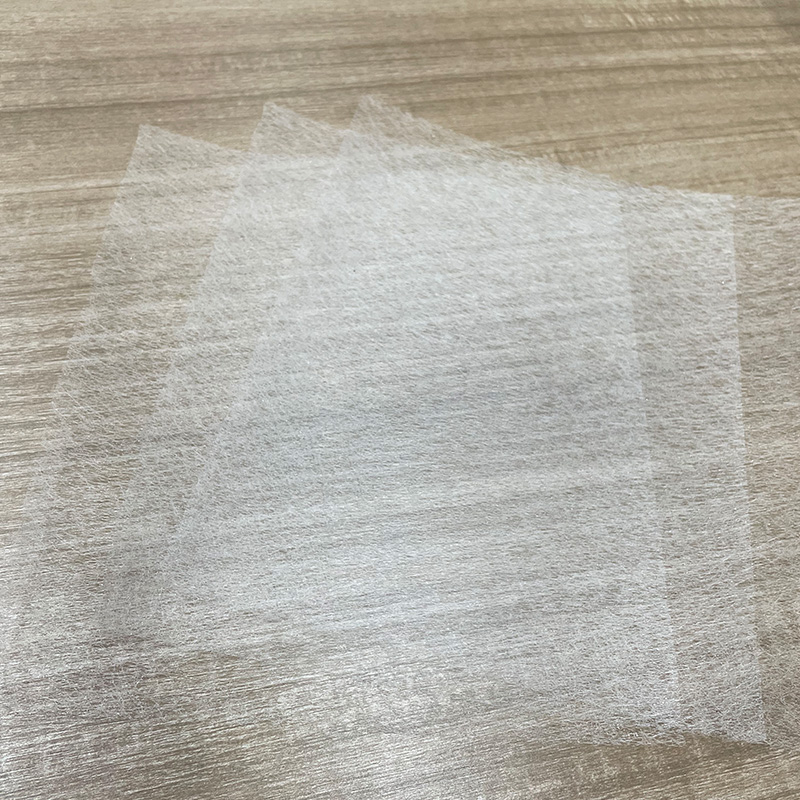

Proč se plsť z uhlíkových vláken stává preferovanou volbou pro vysoce výkonné materiály v různých oblastech

Plsť z uhlíkových vláken , se svými kompozitními vlastnostmi nízké hmotnosti, vysoké teplotní odolnosti a vysoké pevnosti, se stal klíčovou alternativou k tradičním materiálům v ochraně životního prostředí, energetice, letectví a dalších oborech. Jeho hlavní výhody vyplývají z jeho jedinečné struktury a složení: porézní síť tvořená neuspořádaně propletenými uhlíkovými vlákny si nejen zachovává vysokou pevnost samotných uhlíkových vláken (pevnost v tahu až 3000 MPa nebo více), ale má také vynikající prodyšnost a adsorpci díky své poréznosti (obvykle 40 % - 80 %). Pokud jde o hmotnost, plsť z uhlíkových vláken má hustotu pouze 1,6-2,0 g/cm³, což je méně než čtvrtina hustoty oceli, přesto dokáže odolat teplotám nad 2000 °C, což daleko překračuje limit tepelné odolnosti kovových materiálů. Díky této vlastnosti je vhodný pro vysokoteplotní filtrační aplikace (jako je úprava spalin v průmyslových pecích), kde může tolerovat vysoké teploty spalin a zároveň zachycovat částice svou porézní strukturou. V energetickém sektoru může při použití jako substrát elektrod baterie současně splňovat potřeby vodivosti a propustnosti elektrolytu. Plsť z uhlíkových vláken navíc vykazuje extrémně silnou chemickou stabilitu a téměř nereaguje s kyselinami nebo zásadami s výjimkou několika silných oxidantů, takže je vhodná pro dlouhodobé použití v korozivním prostředí. Ve srovnání s alternativními materiály, jako je plsť ze skleněných vláken, má lepší odolnost proti únavě a je méně náchylný ke křehnutí a lámání po opakovaném namáhání, a tak zaujímá nezastupitelné místo ve špičkových aplikacích vyžadujících jak výkon, tak dlouhou životnost.

Testování účinnosti a aplikace plsti z uhlíkových vláken při vysokoteplotní filtraci kouře

Ve scénářích vysokoteplotní filtrace kouře, jako jsou průmyslové pece a spalování odpadu, musí být účinnost filtrace a stabilita plsti z uhlíkových vláken ověřena pomocí standardizovaných testů. Běžně používanou testovací metodou je „experiment simulace spalin při vysoké teplotě“: upevněte vzorek plsti z uhlíkových vláken o tloušťce 5–10 mm do filtračního zařízení, zaveďte simulované částice obsahující spaliny o průměru 0,1–10 μm (teplota nastavená na 800–1200 °C před, průtok 1,5–2 m/s) a po 2,4 hodinách nepřetržité měření koncentrace částic filtrace Kvalifikovanou normou je, že účinnost filtrace pro částice větší než 0,3μm je ≥99 % a nárůst filtračního odporu nepřesáhne 30 % výchozí hodnoty. V praktických aplikacích je třeba metody úpravy volit podle složení spalin: pro spaliny obsahující kyselé plyny (jako je mlha kyseliny sírové) by se měla použít plsť z uhlíkových vláken upravená silanem, aby se zvýšila odolnost proti korozi úpravou povrchu; u scénářů obsahujících olejové částice by plstěné tělo mělo být ošetřeno hydrofobním povlakem, aby se zabránilo ucpání pórů. Během instalace je třeba z plsti z uhlíkových vláken vyrobit skládané filtrační sáčky, aby se zvětšila filtrační plocha a zároveň se snížil odpor vzduchu, s rozestupem 10-15 cm mezi filtračními sáčky, aby byl zajištěn rovnoměrný průchod spalin. Během používání by se mělo každých 3-6 měsíců provádět vysokoteplotní zpětné čištění (s použitím stlačeného vzduchu 200-300 ℃ pro zpětné proplachování), aby se odstranily částice přichycené na povrchu a udržela se stabilita účinnosti filtrace.

Srovnávací analýza odolnosti proti korozi mezi plstí z uhlíkových vláken a plstí ze skleněných vláken

Rozdíl v odolnosti proti korozi mezi plstí z uhlíkových vláken a plstí ze skleněných vláken se odráží hlavně v chemické stabilitě a přizpůsobivosti prostředí a výběr by měl být založen na charakteristikách média scénáře použití. V kyselém prostředí (jako je čištění průmyslových odpadních vod s pH 2-4) vykazuje plsť z uhlíkových vláken významné výhody: její hlavní složkou je uhlík, který má silnou chemickou inertnost. Při dlouhodobém kontaktu s neoxidačními kyselinami, jako je kyselina chlorovodíková a kyselina sírová, je míra úbytku hmotnosti menší než 1 % za rok, zatímco plsť ze skleněných vláken (obsahující oxid křemičitý) bude korodována kyselinou v důsledku vazby křemík-kyslík, s mírou ztráty hmotnosti 5 % až 8 % za rok a povrch bude křídovat. V alkalickém prostředí (jako jsou systémy odsiřování spalin s pH 10-12) je korozní odolnost těchto dvou relativně podobná, ale plsť z uhlíkových vláken má lepší schopnost proti křehnutí – plsť ze skleněných vláken postupně ztrácí houževnatost pod dlouhodobým působením silné alkálie a je náchylná k prasknutí pod vnější silou, zatímco míra zachování mechanických vlastností plsti z uhlíkových vláken může dosáhnout více než 80 %. Pro prostředí obsahující fluoridy (jako je čištění odpadních plynů v elektrolytických článcích hliníkárny) je tolerance plsti z uhlíkových vláken mnohem vyšší než u plsti ze skleněných vláken, protože fluoridové ionty budou reagovat s křemíkem ve skle za vzniku plynného fluoridu křemíku, což vede k degradaci materiálu, zatímco uhlíkové vlákno s ním nereaguje. Kromě toho je plsť z uhlíkových vláken v organických rozpouštědlech (jako je toluen a aceton) jen stěží ovlivněna, zatímco pryskyřičný povlak plsti ze skleněných vláken se může rozpustit, což má za následek uvolněnou strukturu.

Klíčové body v technologii zpracování a řezání substrátů elektrod z uhlíkových plstěných baterií

Při zpracování plsti z uhlíkových vláken do substrátů elektrod baterie přesnost řezání a povrchová úprava přímo ovlivňují výkon elektrody, což vyžaduje přísnou kontrolu detailů procesu. Před řezáním je třeba plsť z uhlíkových vláken předem upravit: položte ji naplocho v prostředí s teplotou 20-25 °C a vlhkostí 40%-60% po dobu 24 hodin, aby se odstranilo vnitřní pnutí v materiálu a zabránilo se deformaci po řezání. Pro řezání by měly být použity laserové řezací stroje s výkonem laseru nastaveným na 50-80W a řeznou rychlostí 50-100mm/s. Tato metoda může zabránit odlupování vláken na hraně způsobené mechanickým řezáním a zároveň je řezná hrana okamžitě roztavena vysokou teplotou, aby se vytvořila hladká utěsněná hrana, což snižuje odlupování vláken nečistot při následném použití. Chyba velikosti řezu by měla být kontrolována v rozmezí ±0,1 mm, zejména u substrátů používaných v laminovaných bateriích. Nadměrná odchylka velikosti povede ke špatnému vyrovnání elektrody a ovlivní účinnost nabíjení a vybíjení. Po řezání je nutná povrchová aktivační úprava: namočte plsť z uhlíkových vláken v 5%-10% roztoku kyseliny dusičné, ošetřete ji při 60 °C po dobu 2 hodin, vyjměte ji a opláchněte deionizovanou vodou do neutrální reakce. Po vysušení může být počet povrchových hydroxylových skupin zvýšen o více než 30 %, čímž se zvýší vazebná síla s elektrodovými aktivními materiály. Ošetřený substrát by měl být potažen elektrodami do 48 hodin, aby se zabránilo degradaci povrchové aktivity v důsledku dlouhodobé expozice.

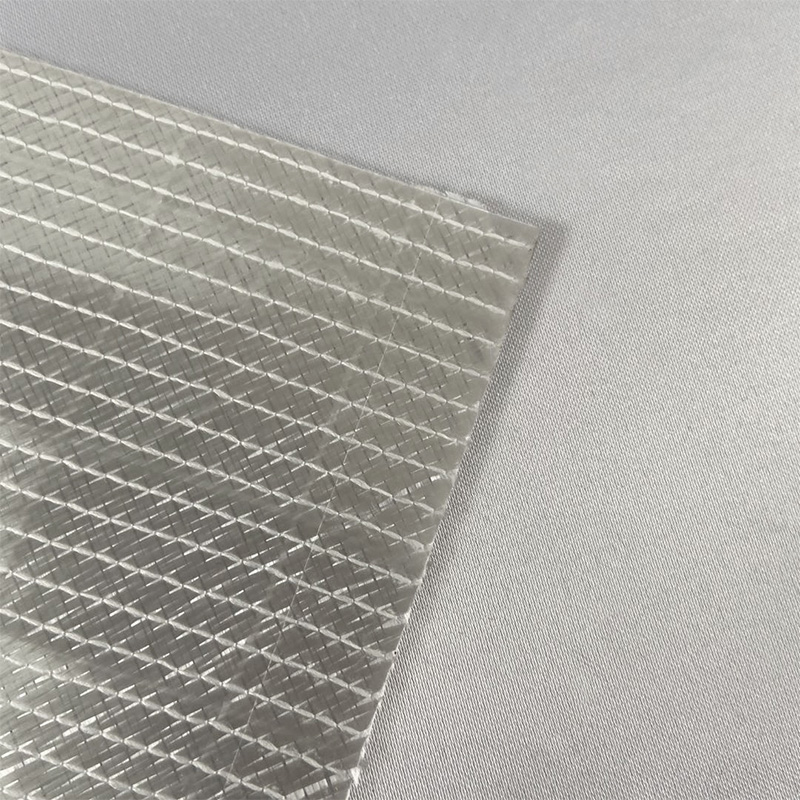

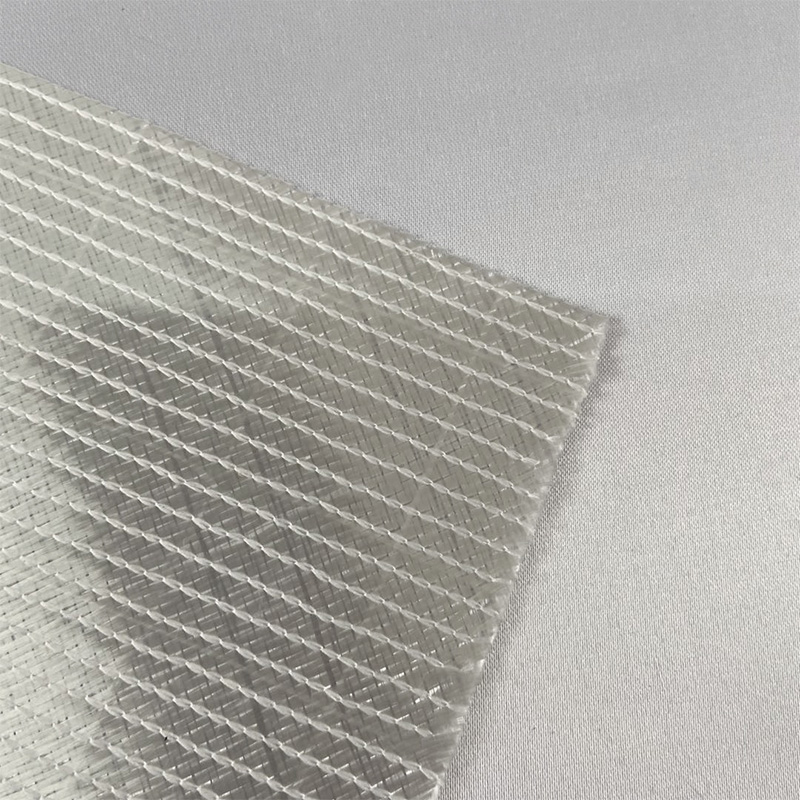

Zákon vlivu tloušťky izolační vrstvy uhlíkových vláken na tepelně izolační účinek

Když se plsť z uhlíkových vláken používá jako izolační vrstva vysokoteplotního zařízení, vztah mezi její tloušťkou a tepelně izolačním účinkem je nelineární a musí být vědecky navržen podle pracovní teploty zařízení. V rozsahu od pokojové teploty do 500 ℃ se tepelně izolační účinek výrazně zlepšuje s nárůstem tloušťky: při zvýšení tloušťky z 5 mm na 20 mm se tepelná vodivost sníží z 0,05 W/(m·K) na 0,02 W/(m·K) a tepelně izolační výkon se zvýší o 60 %, protože zvýšená tloušťka brání a prodlužuje přenos tepla ve vrstvě vedení tepla. Když teplota překročí 800 ℃, vliv tloušťky na tepelně izolační účinek slábne – při zvýšení z 20 mm na 30 mm se tepelná vodivost sníží pouze o 5 % až 8 %, protože sálání tepla se stává hlavním režimem přenosu tepla při vysokých teplotách a pouhé zvýšení tloušťky má omezený vliv na snížení přenosu tepla sáláním. V praktických aplikacích je třeba zvolit kompozitní struktury podle pracovní teploty: jedna vrstva plsti z uhlíkových vláken může být použita pod 500 °C, s tloušťkou 10-15 mm; pro 800-1200 ℃ je vyžadována kompozitní struktura „reflexní vrstvy z uhlíkových vláken“, to znamená, že každá 10mm plsť z uhlíkových vláken je sladěna s reflexní vrstvou z hliníkové fólie, která využívá reflexní vrstvu k blokování tepelného záření. V tomto okamžiku může celková tloušťka regulovaná na 20-25 mm dosáhnout ideálního účinku a nadměrná tloušťka zvýší zatížení zařízení. Při montáži je nutné zajistit, aby izolační vrstva byla bezešvá, s přesahem 5-10 mm na spojích, a upevněna prošitím nití odolným vůči vysokým teplotám, aby se zabránilo pronikání horkého vzduchu mezerami.

Metody implementace pro zvýšení pevnosti plsti z uhlíkových vláken chemickým zpracováním

Aby se zvýšila pevnost plsti z uhlíkových vláken chemickou úpravou, je nutné přijmout proces impregnace-vytvrzování, aby se zpevnila celková struktura, zaměřená na slabou spojovací sílu mezi jejími vlákny. Běžně používanou metodou je impregnace pryskyřicí: vyberte epoxidovou pryskyřici odolnou vysokým teplotám (teplotní odolnost ≥200℃), smíchejte s tužidlom v poměru 10:1, přidejte přiměřené množství acetonu k naředění na viskozitu 500-800 mPa·s, zcela ponořte a odpěňte prostředí uhlíkových vláken do vakua. 30 minut, aby se zajistilo, že pryskyřice plně pronikne do pórů. Vyjměte ji a zmáčkněte válečkem, abyste upravili obsah pryskyřice na 30%-40% hmotnosti plsti (přebytek zvýší hmotnost, zatímco nedostatek omezí zpevňovací účinek), poté ji předtvrďte v troubě při 120 °C po dobu 1 hodiny a poté ji zahřejte na 180 °C pro vytvrzení po dobu 2 hodin, aby pryskyřice vytvořila pevné třírozměrné spojení uhlíkových vláken. Po této úpravě může být pevnost v tahu plsti z uhlíkových vláken zvýšena o 50%-80% a odolnost proti roztržení je výrazněji zlepšena. Pro scénáře vyžadující vyšší pevnost lze použít úpravu modifikací uhlíkových nanotrubic: namočte plsť z uhlíkových vláken do disperze uhlíkových nanotrubic (koncentrace 0,5%-1%), proveďte ošetření ultrazvukem po dobu 30 minut, aby uhlíkové nanotrubice přilnuly k povrchu vlákna, poté karbonizujte při 800 °C po dobu 1 hodiny pod ochranou inertního plynu. Uhlíkové nanotrubice vytvoří „přemosťující“ strukturu mezi vlákny, čímž dále zlepší pevnost při zachování odolnosti materiálu vůči vysokým teplotám. Upravená plsť z uhlíkových vláken musí projít zkouškou pevnosti, aby se zajistilo, že pevnost v tahu je ≥50 MPa a splňuje požadavky na konstrukční ložiska.