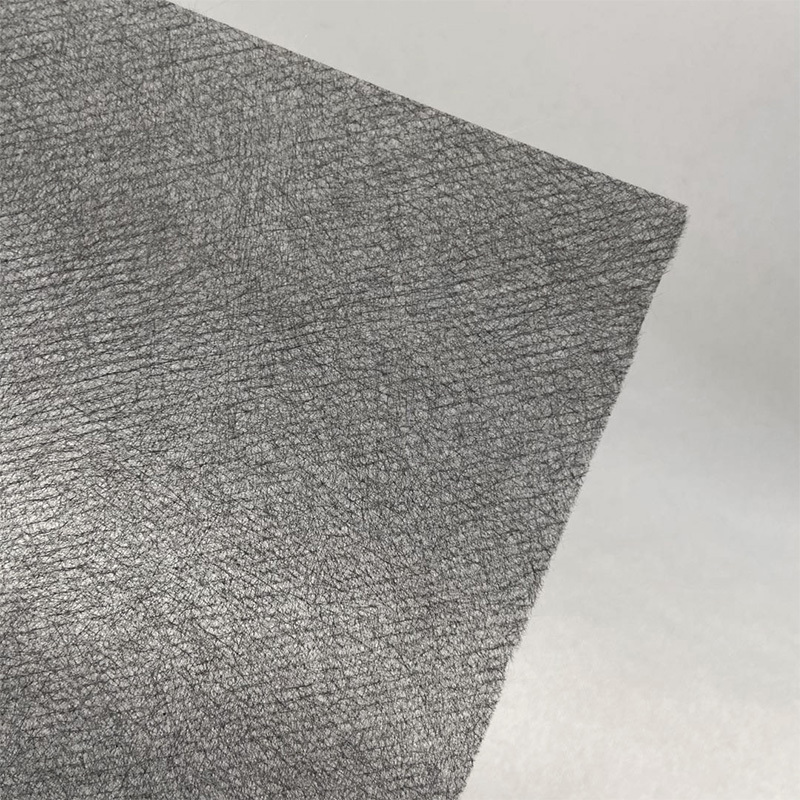

Výroba povrchová plsť z uhlíkových vláken nejprve vyžaduje vysoce kvalitní uhlíková vlákna a organický kaučukový prášek jako suroviny. Vysoce kvalitní uhlíkové vlákno by mělo mít vlastnosti vysoké pevnosti, vysokého modulu a vysoké vodivosti, zatímco prášek z organické pryže by měl mít vhodnou viskozitu a viskozitu. Při nákupu surovin by měly být upřednostněny kvalifikované materiály poskytované běžnými výrobci, aby se předešlo levným a vadným výrobkům. Kromě toho je třeba suroviny před vstupem na výrobní linku přísně kontrolovat, aby bylo zajištěno, že splňují požadavky výroby.

2. Proces předimpregnace

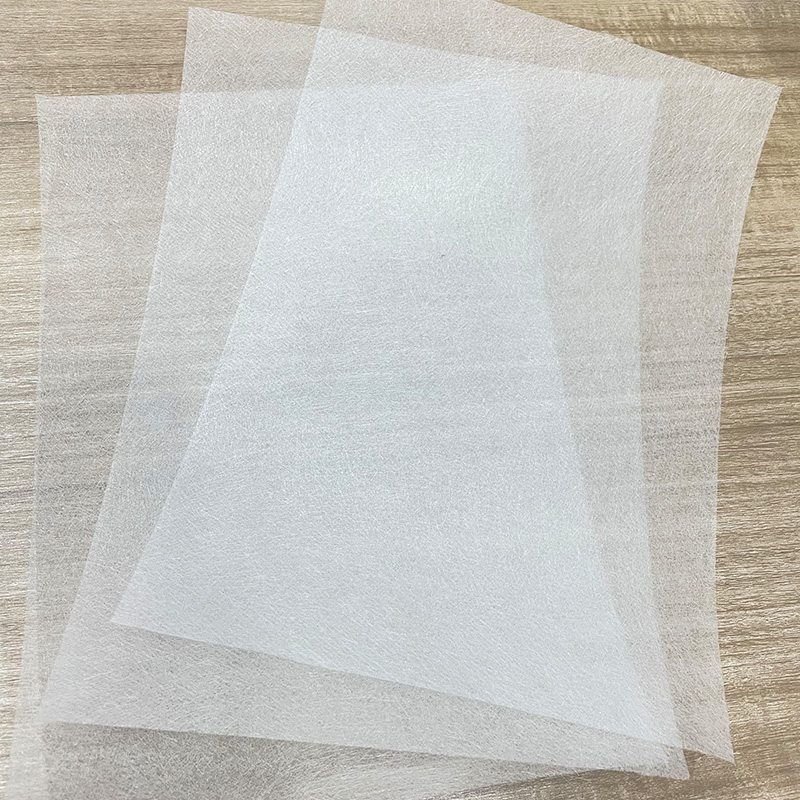

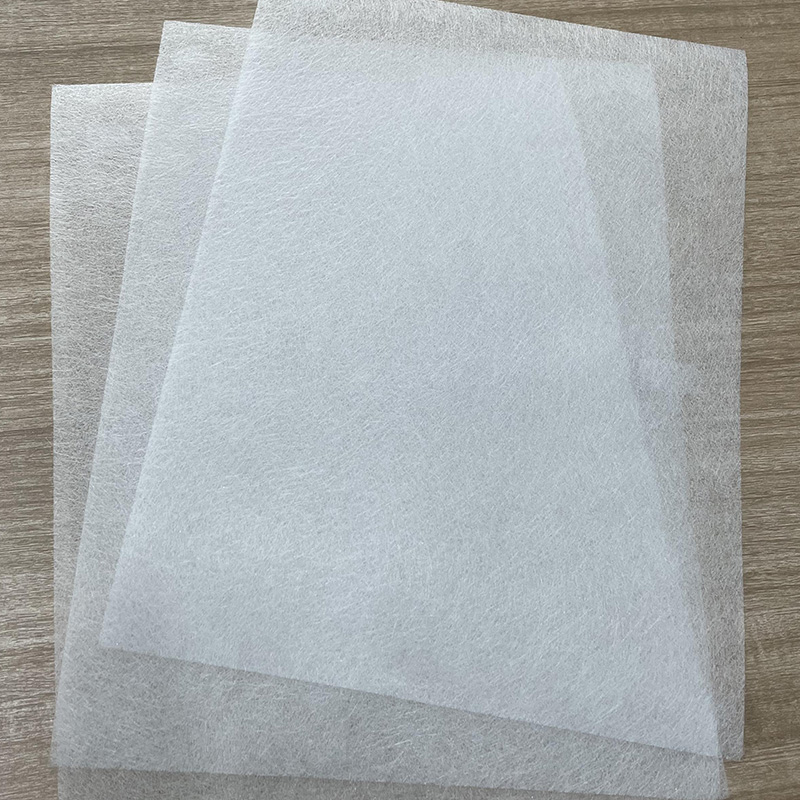

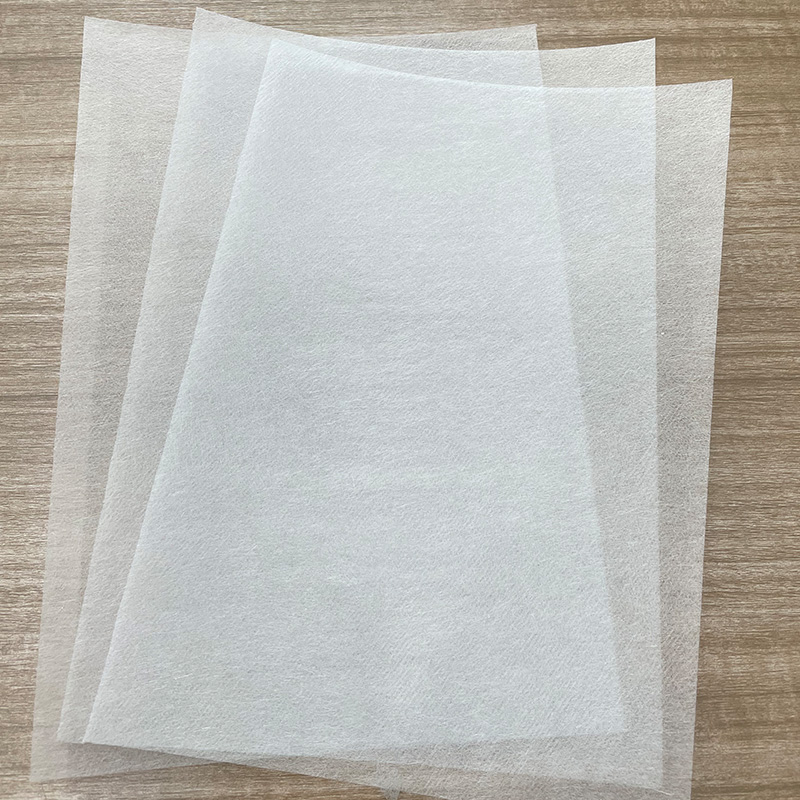

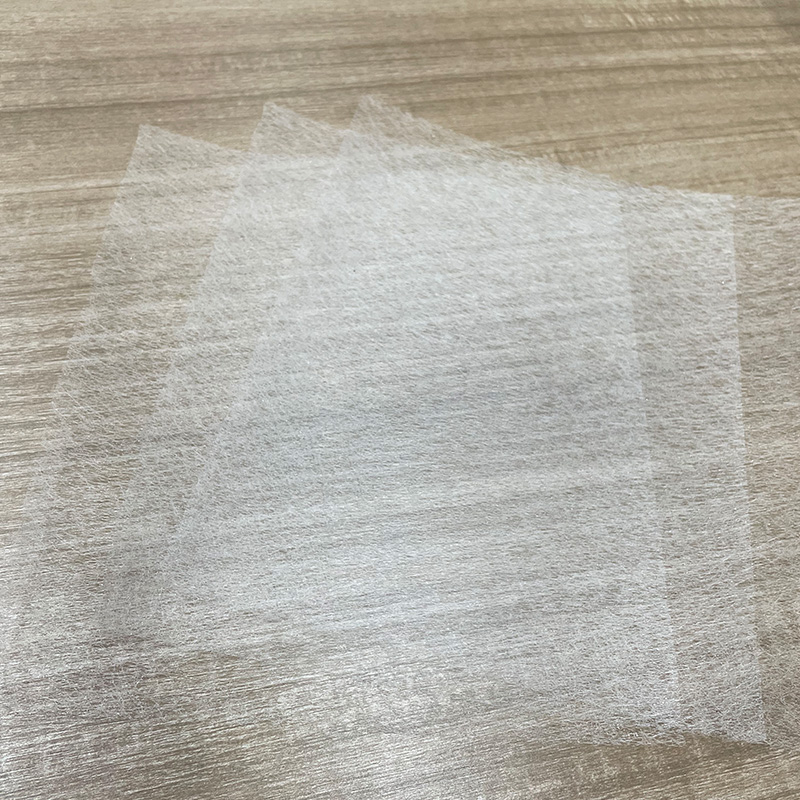

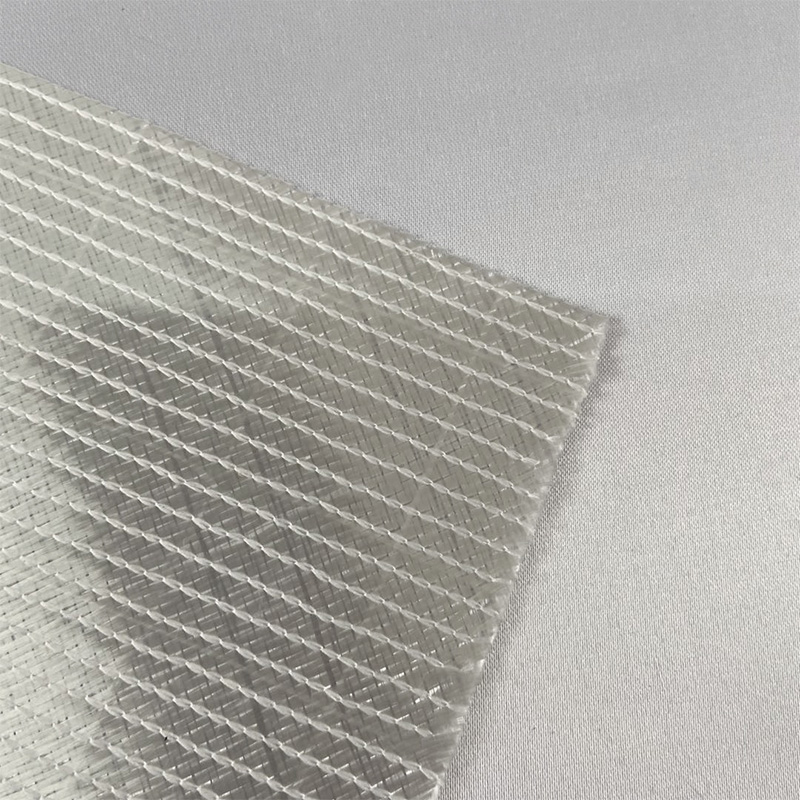

Předimpregnace je důležitým procesním krokem ke zvýšení pevnosti a tvrdosti surové plsti. Během procesu předimpregnace se původní plsť vloží do kapaliny prepregu k impregnaci, takže vlákno a pryskyřice jsou v úplném kontaktu a ztuhly, čímž se zlepší mechanické vlastnosti uhlíková plsť . Tekutina před ponořením se obecně skládá z pryskyřice, rozpouštědla a vytvrzovacího činidla. Pryskyřice s různými vlastnostmi lze vybrat podle požadavků různých aplikací. Během procesu předimpregnace je třeba řídit parametry, jako je koncentrace, teplota a doba impregnace roztoku prepregu, aby se zajistil úplný kontakt a ztuhnutí vlákna a pryskyřice.

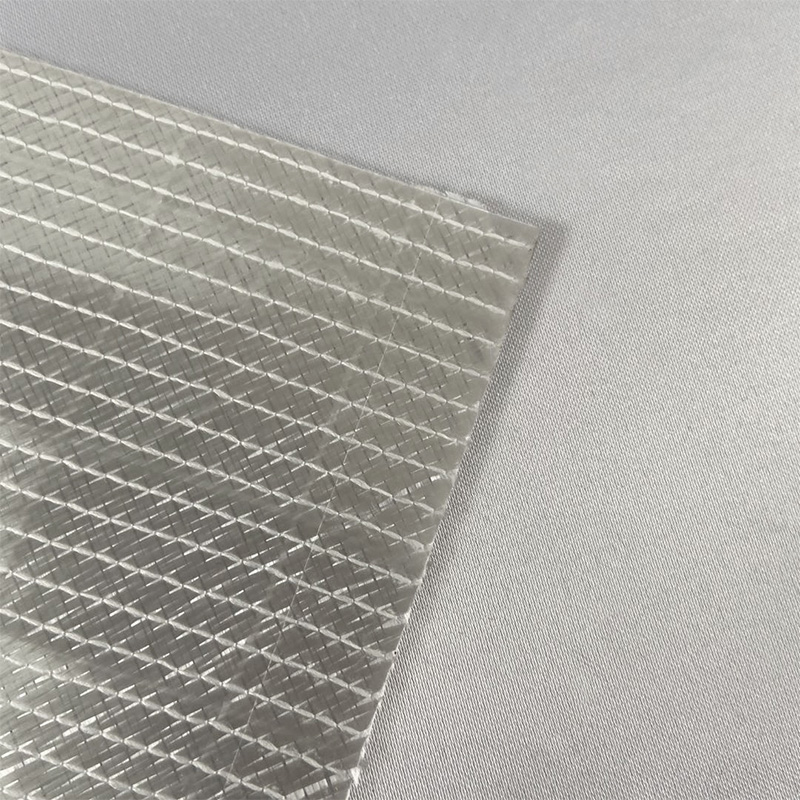

3. Proces lisování za tepla

Proces lisování za tepla závisí především na účincích tepla a tlaku. Za podmínek vysoké teploty se tepelný pohyb molekul materiálu zintenzivňuje a vzdálenost mezi molekulami se zvětšuje, což vede k vzájemné difúzi a kombinaci molekul. Působením tlaku se zároveň přibližuje kontakt mezi materiály, což přispívá k interakci a vazbě molekul. Tento kombinovaný účinek tepla a tlaku způsobuje fyzikální nebo chemické změny v materiálu během procesu lisování za tepla, čímž se dosahuje požadovaného efektu zpracování. Proces lisování za tepla je široce používán při zpracování a spojování různých materiálů, jako je plast, pryž, dřevo, dřevovláknitá deska, kov atd. Při zpracování plastů se proces lisování za tepla často používá k výrobě plastových desek, trubek, speciálních profilů , atd.; při zpracování dřeva se proces lisování za tepla často používá k výrobě dřevovláknitých desek, dřevotřískových desek atd.; při zpracování kovů se proces lisování za tepla často používá k metalurgii kovového prášku. produkty atd.

4. Proces karbonizace

Karbonizace je proces, při kterém se předlisovaná a vytvrzená vrstva plsti zpracovává při vysoké teplotě za účelem karbonizace pryskyřice a vytvoření uhlíkových vláken. Během procesu karbonizace je nutné řídit teplotu karbonizace a dobu zdržení, stejně jako kontrolu atmosféry, aby byla zajištěna úplná karbonizace vláken a vytvoření vysoce kvalitních uhlíkových vláken. Výběr teploty karbonizace by měl být stanoven podle požadavků na suroviny a produkty, obecně nad 1000 °C. Délka doby uchování tepla také ovlivní účinek karbonizace a je třeba ji upravit podle skutečné situace. Kromě toho je třeba věnovat pozornost řízení atmosféry během procesu karbonizace, aby se zabránilo vlivu nečistot, jako je kyslík, na karbonizaci.

5. Proces povrchové úpravy

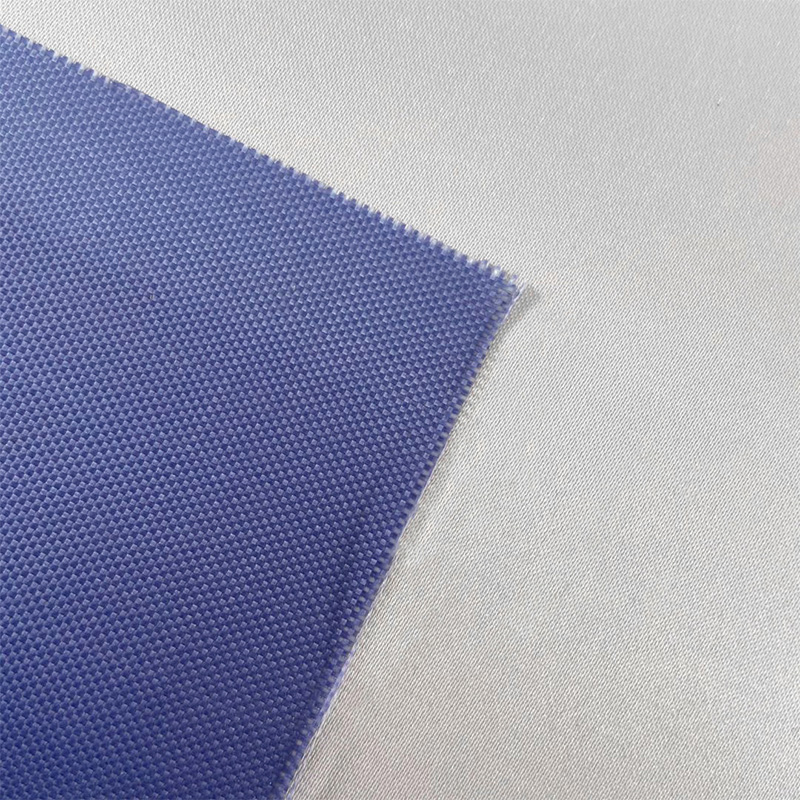

Proces povrchové úpravy označuje proces, který mění vlastnosti a vzhled povrchu materiálu prostřednictvím fyzikální, chemické nebo mechanické úpravy povrchu materiálu. Může povrch materiálu zajistit určitou funkčnost a dekoraci a zlepšit životnost a přilnavost materiálu. Existují tři způsoby zpracování:

Fyzikální úprava: Fyzikální úprava mění především vlastnosti povrchu materiálu prostřednictvím fyzikálních metod, jako je pískování, brokování, leštění, mikrooblouková oxidace atd. Tyto metody mohou změnit drsnost, hladkost, tvrdost a odolnost povrchu materiálu proti opotřebení. .

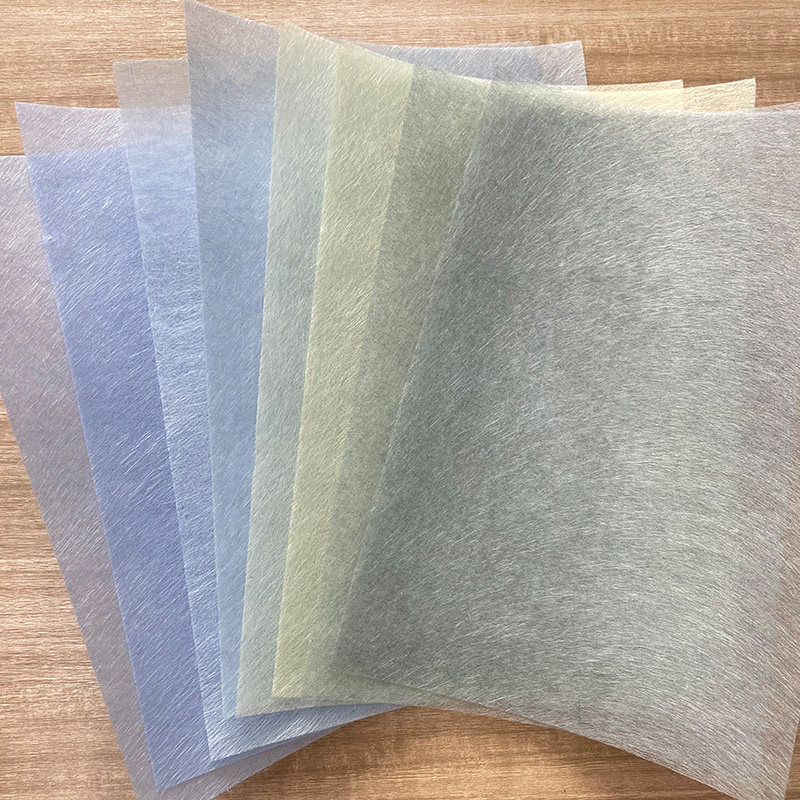

Chemická úprava: Chemická úprava využívá chemické reakce ke změně vlastností povrchu materiálu, jako je galvanické pokovování, eloxování, chemická oxidace, barvení konverzním povlakem atd. Tyto metody mohou vytvořit vrstvu sloučenin nebo slitin na povrchu materiálu, který je odlišná od základního materiálu, čímž se zlepšuje odolnost proti korozi, zdobení a vodivost materiálu.

Mechanická úprava: Mechanická úprava využívá mechanickou sílu ke změně tvaru a vlastností povrchu materiálu, jako je broušení, řezání, válcování atd. Tyto metody mohou povrch materiálu zplošťovat a vyhladit a eliminovat povrchové vady a otřepy.

6. Kontrola kvality a testování

Ve výrobním procesu povrchové plsti z uhlíkových vláken jsou klíčovými články kontrola kvality a testování. Všechny aspekty výrobního procesu je třeba přísně sledovat a testovat, aby bylo zajištěno, že produkty splňují požadavky na kvalitu. Mezi běžné testovací metody patří testování pevnosti v tahu, testování vodivosti, testování hustoty atd. Zároveň je také třeba řešit abnormální situace ve výrobním procesu a včas je zaznamenat pro následnou analýzu a zlepšení.