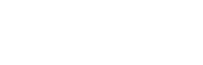

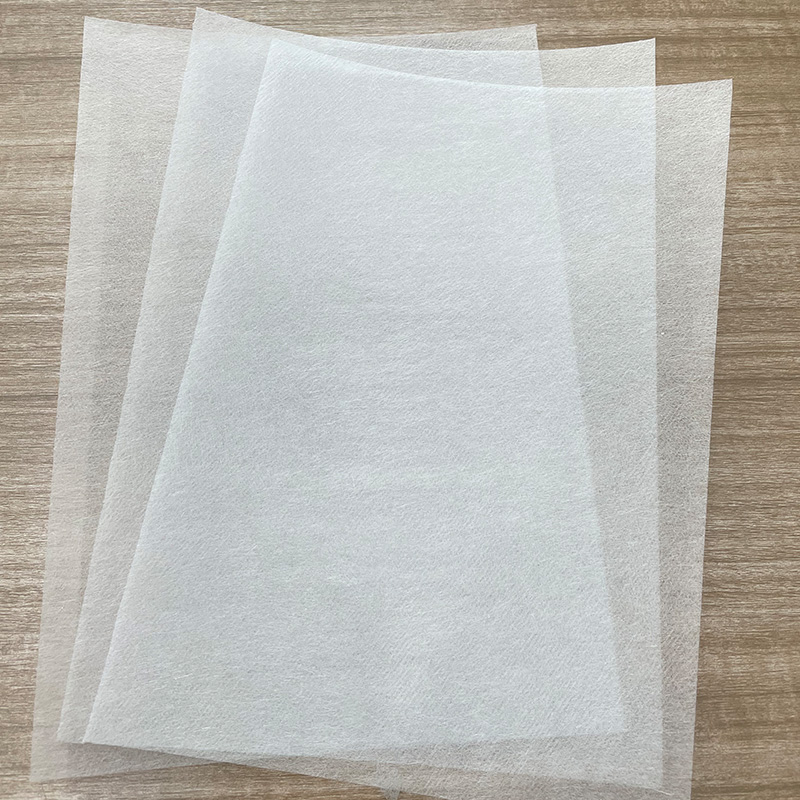

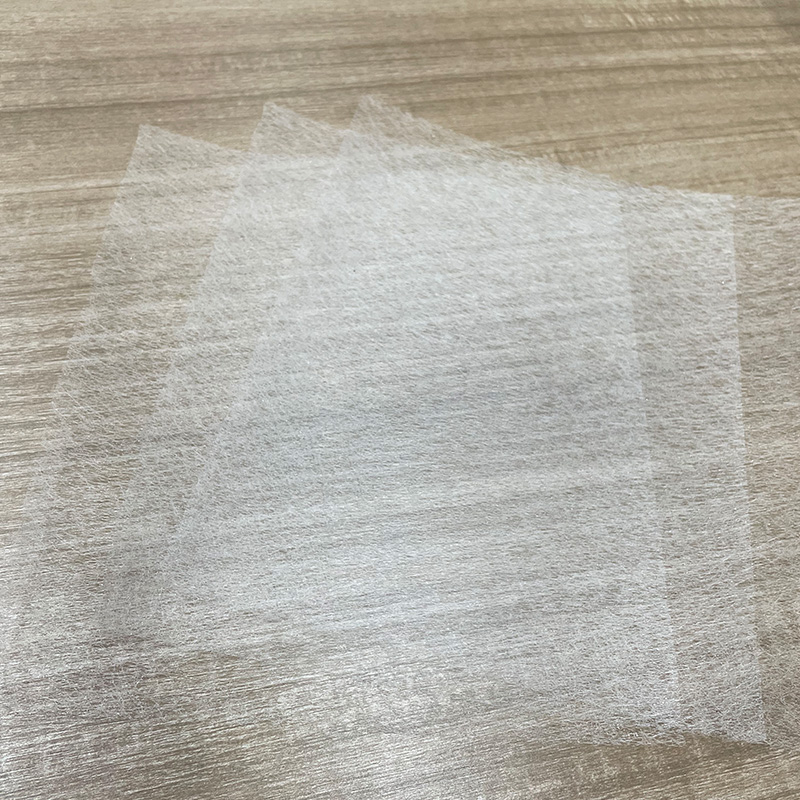

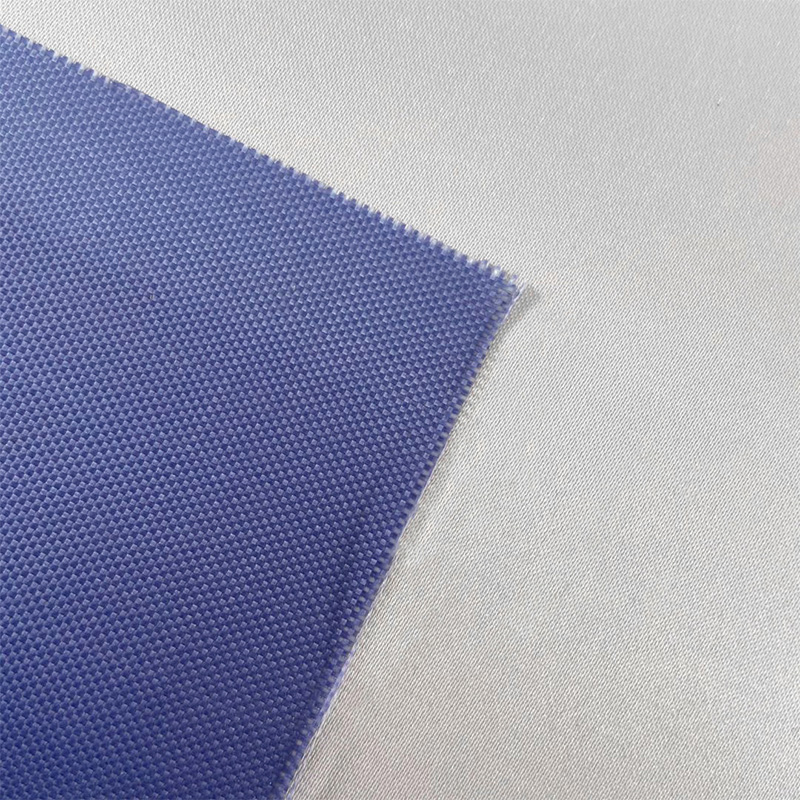

V oblasti moderní výroby špičkových kompozitních materiálů, Cítil povrch z uhlíkových vláken hraje stále důležitější roli jako klíčového funkčního materiálu. Tento netkaný materiál vytvořený náhodně distribuovanými krátkými uhlíkovými vlákny účinně zlepšuje kvalitu povrchu a mechanické vlastnosti produktu vytvořením speciální přechodové vrstvy na povrchu kompozitního materiálu. Na rozdíl od tradiční vrstvy kontinuální vyztužení vlákniny, jedinečná struktura povrchu uhlíkových vláken mu umožňuje dokonale vyplňovat mikroskopickou nerovnost a poskytuje ideální základ pro následné povlak nebo povrchové úpravy, přičemž zachovává základní vlastnosti lehké a vysoké pevnosti kompozitních materiálů.

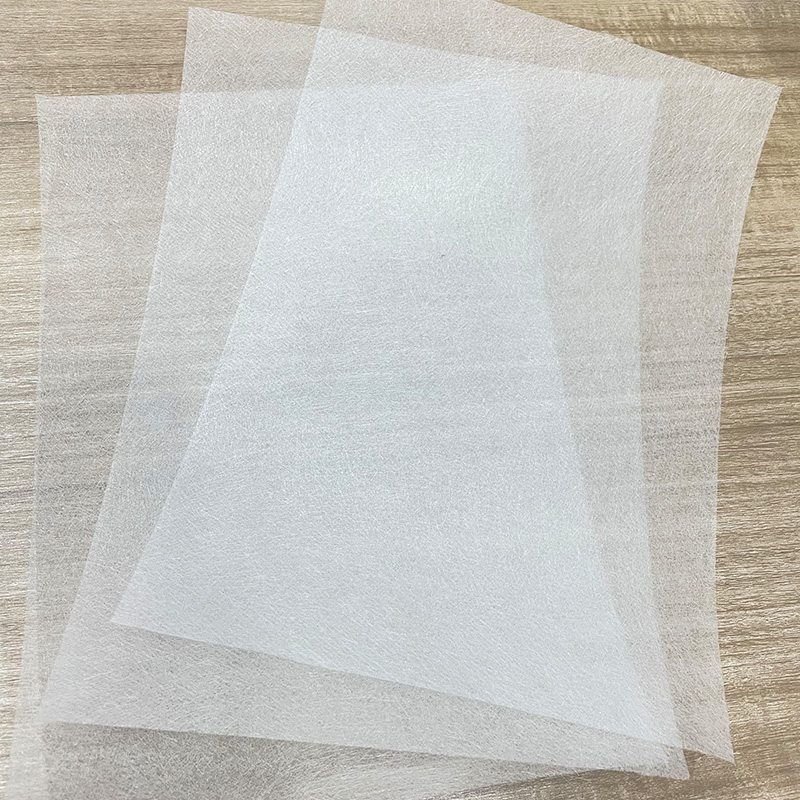

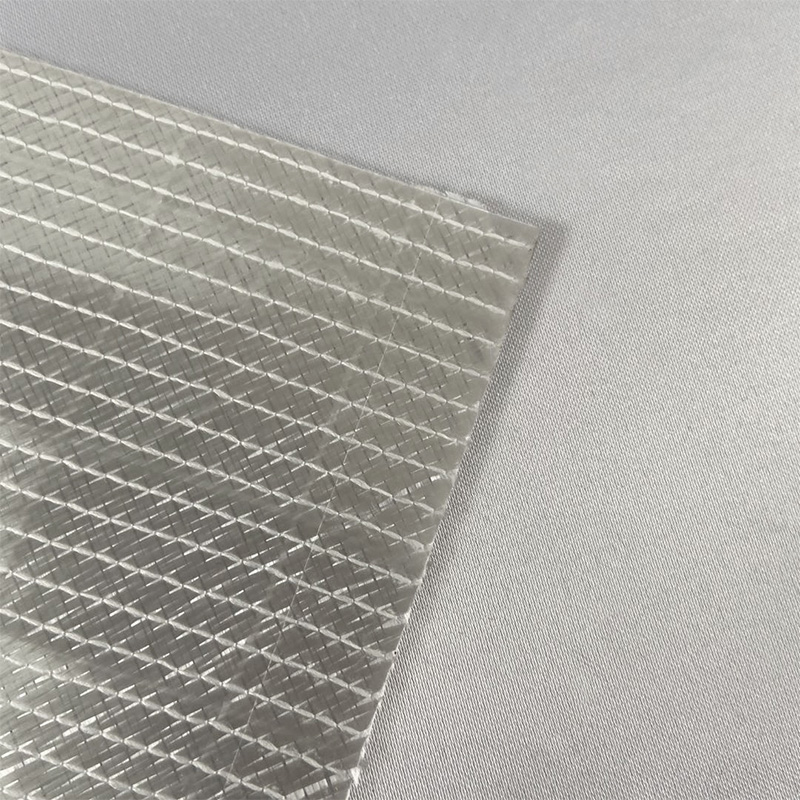

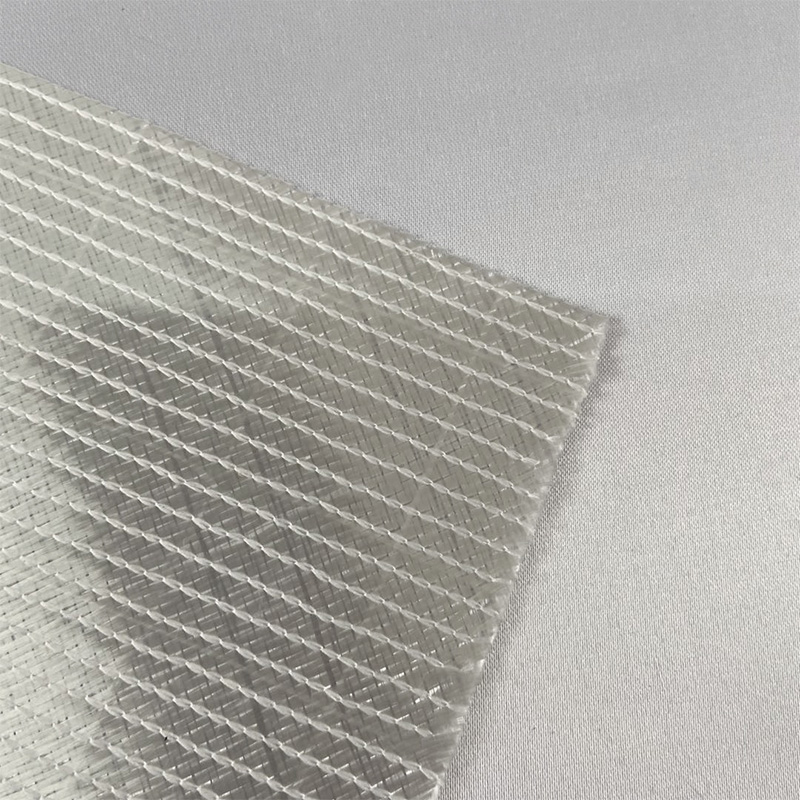

Proces výrobního procesu povrchu z uhlíkových vláken se cítil ztělesněn podstatou přesného materiálového inženýrství. Suroviny jsou vybírány z prekurzorů specifických specifikací z uhlíkových vláken, které se vytvářejí do vláknových segmentů jednotné délky prostřednictvím přesně kontrolovaného procesu zkratky. Tyto vláknité segmenty jsou tvořeny do sítě vlákna s ideální porézností prostřednictvím technologie mokré nebo vzduchem. Proces konsolidace vybírá různé metody, jako je lisování horkých, chemické vazby nebo jehlu, podle konečného použití, aby se zajistilo, že síť vláken zůstane stabilní během následujícího procesu kompozitního formování. Pokročilá výrobní technologie může přesně ovládat hustotu povrchu a tloušťku, která cítila. Rozsah hustoty povrchu je obvykle 10-100 g/m2 a toleranci tloušťky lze ovládat v rámci ± 5%, což splňuje přesné požadavky na výkon materiálu v různých aplikačních scénářích.

Z výkonnostních charakteristik, cíl, že povrch uhlíkových vláken ukazuje mnoho technických výhod. Jeho trojrozměrná struktura distribuce náhodných vláken vytváří vynikající kanál infiltrace pryskyřice, což výrazně zkracuje dobu infuze pryskyřice a snižuje bublinové defekty. Porozita více než 90% poskytuje dostatečný úložný prostor pro pryskyřici a zajišťuje, že pryskyřice může během lisování plně vyplnit každý mikroskopický pór. Pokud jde o mechanické vlastnosti, povrch cítil, jako „kůže“ kompozitních produktů, účinně zlepšuje interlaminární smykovou sílu a odolnost proti nárazu a zároveň eliminuje společnou povrchovou texturu vrstvy kontinuálního vlákna a vytváří ideální podmínky pro následné povrchové ošetření. Pozoruhodnější je, že tento materiál zlepšuje kvalitu povrchu a těžko zvyšuje celkovou hmotnost produktu, což dokonale udržuje základní výhodu lehkých kompozitních materiálů z uhlíkových vláken.

V oblasti letectví je obzvláště kritická aplikace povrchu povrchu uhlíkových vláken. Použití tohoto materiálu na povrchu kůže letadla nejen získává plynulejší aerodynamický povrch, ale také výrazně zlepšuje odolnost proti únavě a toleranci poškození. Použití povrchu pociťované na satelitních strukturálních částech účinně snižuje riziko poškození způsobeného dopadem mikrometeoroidů. Pokud jde o výrobní technologii, uplatňování povrchu se cítilo zjednodušuje těžkopádný proces povrchové úpravy potřebný pro tradiční kompozitní materiály, zkracuje výrobní cyklus a snižuje náklady. Některé pokročilé modely dokonce používají povrch jako standardní konfiguraci pro všechny viditelné kompozitní části, aby zajistili dlouhodobý vysoce kvalitní povrchový stav.

Poptávka po povrchu z uhlíkových vláken v automobilovém průmyslu rychle roste. Poté, co se povrch pocítí na vnějších částech špičkových sportovních vozů, se získá povrch třídy A, který lze přímo stříkat, a eliminuje tradiční proces vyrovnávání tmelů. Použití speciálně formulovaného povrchu pociťovaného na těle závodního vozu snižuje váhu a zlepšuje odpor dopadu na kamene. S rostoucí poptávkou po lehkém v nových energetických vozidlech se také rozšiřuje aplikace povrchu uhlíkových vláken v klíčových komponentách, jako jsou skořápky baterií a karoserie. Ve srovnání s tradičními kovovými materiály mohou díly z uhlíkových vláken vyztužených povrchovým plstem snížit hmotnost o 30%-50%a zároveň poskytovat lepší svobodu designu.

Pole větrné energie je dalším důležitým trhem aplikací pro povrch uhlíkových vláken. Poté, co je povrch pociťován na velkých lopatkách větrné turbíny, je drsnost povrchu výrazně snížena, aerodynamická účinnost se zlepšuje a roční výroba energie může být zvýšena o 2%-3%. Zároveň povrchová cíl, že vrstva účinně chrání hlavní strukturu nesoucí zátěž před erozí environmentální a prodlužuje životnost čepelí za nepříznivých klimatických podmínek. Během výrobního procesu se aplikace povrchu cítila zjednodušuje proces infuze vakua, činí tok pryskyřice jednotnější a snižuje defekty suchého botu běžné ve velkých složkách. Nově vyvinutý povrch odolný vůči UVR se cítil dále rozšiřuje cyklus údržby čepelí a snižuje provozní náklady na větrné farmy.

Odvětví sportovního vybavení také těží z technických výhod povrchu uhlíkových vláken. Poté, co špičkové rámy na kole používají ultra tenký povrch, mají perfektní povlak bez nárůstu hmotnosti. Poté, co se povrch cítil na zařízení, jako jsou tenisové rakety a golfové kluby, je trvanlivost povrchu výrazně vylepšena a vydrží častý dopad a tření. Některé konkurenční vybavení také používá k dosažení přesného řízení výkonu v různých částech nápojitetelnost povrchového pocitu k použití plstěných vrstev různých povrchových hustot v různých částech.

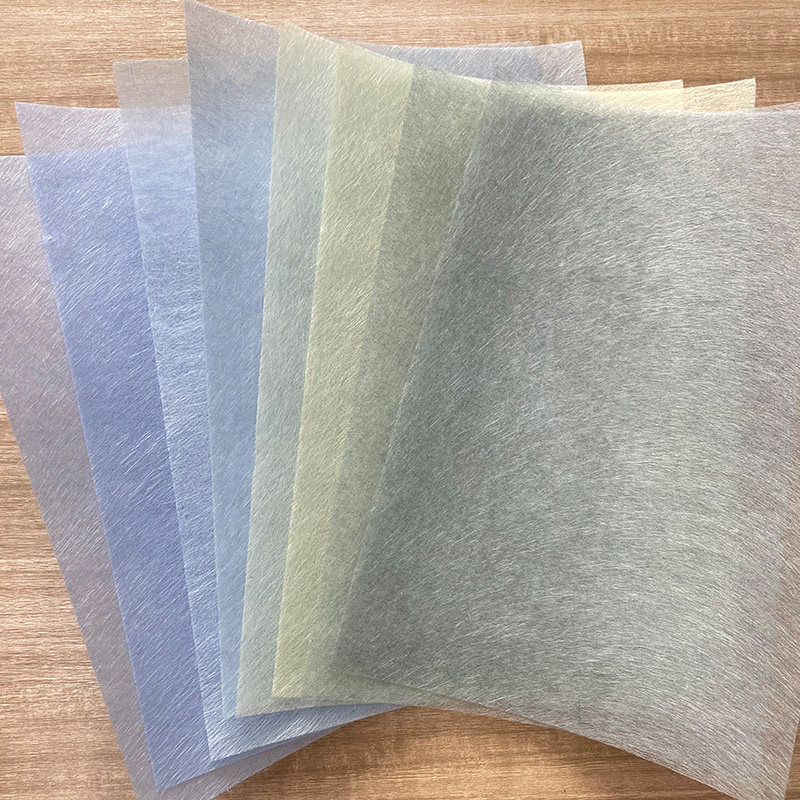

Pokroky ve vědě o materiálech řídí povrch z uhlíkových vláken pociťovaný na vyšší výkon. Technologie vyztužení nanovláken dále zlepšuje impregnaci pryskyřice a mechanické vlastnosti povrchu pociťování zavedením vláken nanočástic do tradiční sítě uhlíkových vláken. Multifunkční kompozitní plstění integruje další funkce, jako je vodivost a zpomalení hoření, aby vyhovovaly potřebám speciálních aplikačních scénářů. Pokud jde o výrobní proces, aplikace online monitorovacího systému kvality realizuje monitorování uniformity distribuce vláken v reálném čase a hustotu povrchu, což zajišťuje vysokou konzistenci výkonu produktu. Podpora inteligentních výrobních linek výrazně zlepšila účinnost výroby, sníženou spotřebu energie a míru šrotu.

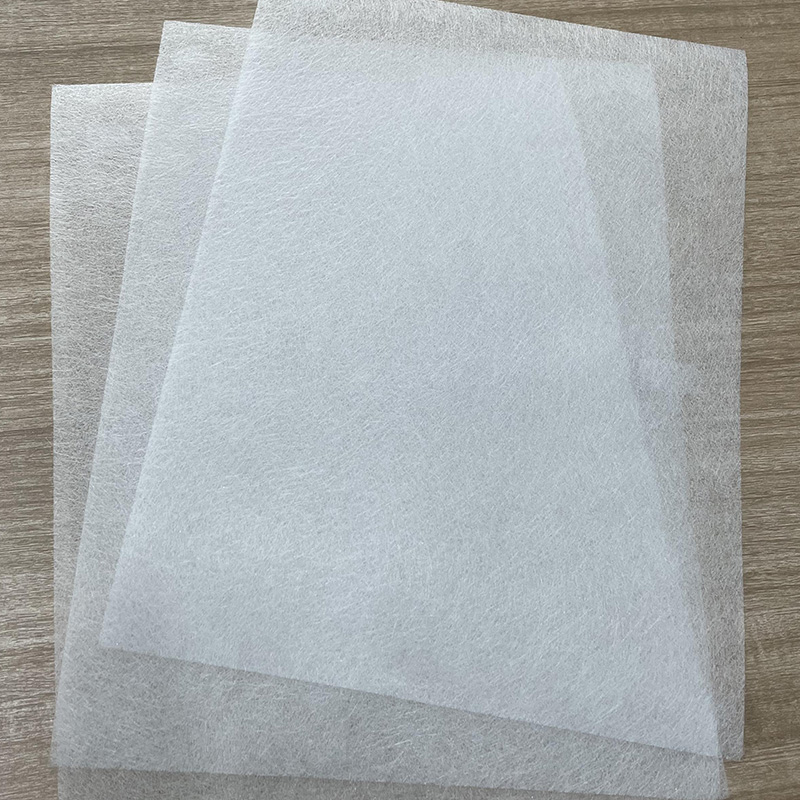

S nepřetržitým rozšiřováním aplikačních polí se neustále zlepšuje standardní systém povrchu uhlíkových vláken. Od leteckého prostoru po civilní produkty stanovila různá průmyslová odvětví odpovídající specifikace materiálu a testovací metody. Uživatelé musí komplexně zvážit faktory, jako je typ pryskyřice matice, podmínky procesu formování a požadavky na konečné použití při výběru. Správný výběr materiálu a metody aplikace mohou maximalizovat výhody výkonu a zlepšit celkovou kvalitu kompozitních produktů.

Při pohledu do budoucnosti se technologie povrchu uhlíkových vláken bude i nadále rozvíjet ve směru vysoce výkonného a multifunkčního. Popularita nových energetických vozidel přinese pro tento materiál nový růstový prostor a poptávka v oblasti posílení struktury budovy se také neustále zvyšuje. Očekává se, že s postupem výrobních technologií a snížením nákladů se bude pociťovat povrch z uhlíkových vláken postupně expandovat z špičkových aplikací na více civilních oblastí, což poskytuje spolehlivá povrchová řešení pro kompozitní produkty a vedení celého odvětví směrem k vyšší kvalitě rozvoje. .